Вопрос импортозамещения на примере компании «ЛЛМЗКАМАХ»

О ВОПРОСАХ ПРИ ИМПОРТОЗАМЕЩЕНИИ ДЛЯ ОБЕСПЕЧЕНИЯ ТЕХНОЛОГИЧЕСКОГО СУВЕРЕНИТЕТА КОМПАНИИ

Наркизова Е.А. (АО «НВЦ «Вагоны», г. Санкт-Петербург, Россия), Вознюк В.Н. (ЛЛМЗ-КАМАХ, г. Москва, Россия), Черепанов А.В. (KONI, ЛЛМЗ-КАМАХ, г. Москва, Россия) - Доклад на ХVII Международной научно-технической конференции «Подвижной состав XXI века: идеи, требования, проекты».

Невозможность локализации производства в короткие сроки на фоне геополитической ситуации и как следствие отсутствие технологического суверенитета привело к сокращению комплектующих подвижного состава. В докладе рассмотрены вопросы, связанные с повышением доли локализации производства при изготовлении поглощающих аппаратов и обеспечения их сервисного обслуживания на территории Российской Федерации.

Актуальность темы доклада обусловлена необходимостью обеспечения технологического суверенитета России, который складывается в том числе из технологического суверенитета компаний.

Оценка рынка железнодорожного машиностроения показала перспективы и потенциал развития за счет реализации крупных инфраструктурных проектов и замены изношенного парка подвижного состава.

Санкции нарушили логистические цепочки, осложнили оплаты и финансирование сделок, остановили поставки оборудования и запчастей из недружественных стран. Параллельный импорт повысил цены на материалы, оборудование и сырье.

Выделены основные препятствия развития рынка:

- уход крупных поставщиков

- технологический (станковый) и кадровый голод.

Это привело к упрощению дизайна и снижению качества и безопасности перевозок, что потребовало импортозамещения критически важных компонентов.

Вопрос импортозамещения рассмотрен на примере компании ООО «ЛЛМЗКАМАХ», производящей эластомерные поглощающие аппараты повышенной энергоемкости классов Т2 и Т3 для вагонов, перевозящих опасные грузы (нефть, газ, химикаты).

Программа локализации производства «ЛЛМЗ-КАМАХ» требовала:

- оформить техдокументацию;

- подготовить участок сборки;

- выделить аспекты контроля качества поставщиков;

- закупить оборудование и инструмент;

-определить поставщиков комплектующих;

- разработать дорожную карту по постановке на производство

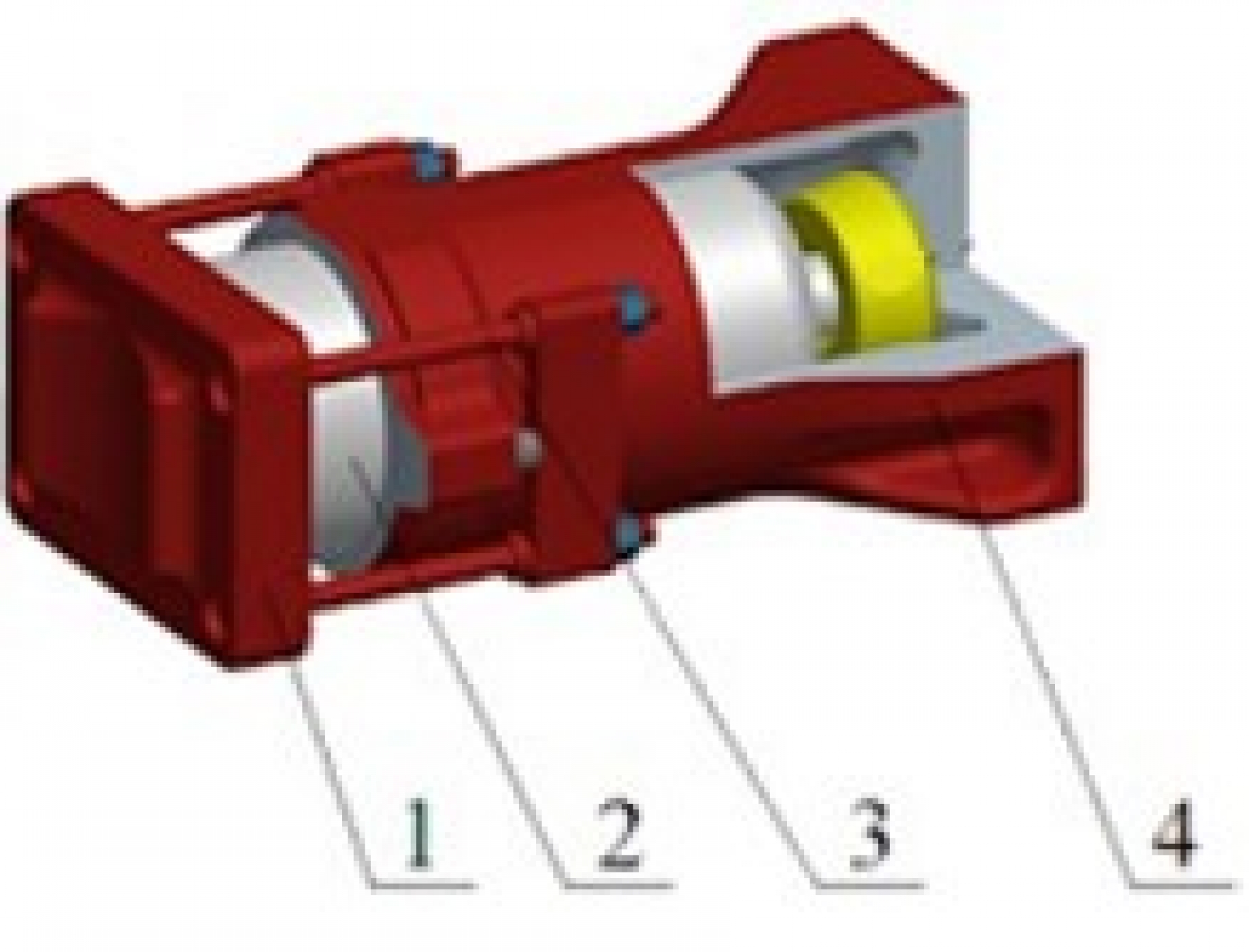

Эластомерный поглощающий аппарат состоит из трех основных деталей: упорной плиты, корпуса и эластомерного амортизатора, отвечающего за характеристики при соударении вагонов между собой. Поглощающие аппараты отвечают за безопасность перевозок и сохранность грузов, поэтому строго регламентируются требованиями ГОСТ и Технического регламента таможенного союза.

До февраля 2022 года амортизатор поставлялся польской компанией AXTONE, далее поставки амортизатора были прекращены, потребовалась локализация амортизатора.

Локализации подлежит комплект металлоизделий: цилиндр, донышко, шток-поршень, направляющее кольцо и соответствующие детали.

Высокая степень сложности на текущем этапе с локализацией уплотнений и эластомерной массы в связи с долгим сроком эксплуатации в различных условиях. Даже опыт поставок от китайских производителей показывает, что на стендовых и ресурсных испытаниях все проходит хорошо, характеристики аппаратов достигаются, но есть нюанс, к примеру, по эластомерной массе состав очень похож на польский, но визуально и технологически он иной, потому как формула смешивания компонентов - это «ноухау» AXTONE. И это при условии того, что данная китайская компания поставляем все компоненты для AXTONE для эластомерной массы!

При локализации уплотнений важно знать именно формулу материала, так как основная причина выхода из строя поглощающего аппарата – течь сальников (уплотнений) ввиду того, что при динамичной нагрузке внутри аппарата может создаваться давление до 3000 атмосфер. Необходимо понимать, что стендовые и ресурсные испытания не могут имитировать реальных условий эксплуатации, поэтому сальники от отечественных производителей могут выдержать испытания, но потекут через несколько лет эксплуатации. С учетом десятков тысяч поглощающих аппаратов, выпускаемых ежегодно, сложно даже представить объем ремонтных работ и суммарные затраты на их проведение.

На момент начала прекращения поставок и возникновения дефицита, на амортизатор были только упрощенные польские чертежи. Локализация производства амортизатора в России потребовала приведения чертежей в соответствие с ЕСКД. В противном случае получить коммерческие предложения на производство и пройти сертификацию локализованного поглощающего аппарата невозможно.

Для достижения поставленной цели определили, что стратегически все поставщики деталей должны быть местными, а тактически для непрерывности деятельности компании требовалось найти оригинальных поставщиков из дружественных нам европейских стран.

Были разработаны критерии отбора местных поставщиков. Они должны иметь опыт металлообработки эквивалентных деталей соответствующих материалов, размеров и веса, а также требуемых объемов выпуска.

Преимущество предприятиям, способным произвести максимальный ассортимент деталей, особенно сопрягаемых между собой.

Для определения коммерческой составляющей цен, запросили более 250 предприятий из «промышленного кластера», позволяющего выполнить металлообработку, термообработку, гальванику и испытания качества. Полученные результаты от большинства местных металлообработчиков впечатлили ценой на металлокомплект амортизатора, превосходящей в 2,5-3 раза стоимость польского амортизатора.

Был проведен анализ предложений и далее выявлена специфика металлообработки в России - компании берут целиковый пруток и вытачивают из него трубу, шток-поршень и другие детали. То есть при массе металлокомплекта амортизатора порядка 80 кг, до 120 кг срезается в стружку в процессе обработки! Отсюда такая высокая себестоимость и низкая производительность.

В отличие от отечественных, иностранные поставщики берут подходящую трубу для изготовления цилиндра, а остальные детали делают из поковок, что дает всего лишь 10-20 кг отходов.

Также высокие цены местных поставщиков обусловлены ограниченными финансовыми возможностями, не позволяющими проводить закупки материалов по выгодной цене (запас сырья на 2-3 месяца).

Для решения данных проблем ООО «ЛЛМЗ-КАМАХ» выступил единым закупщиком поковок и трубы и по принципу «давальческого сырья» стал раздавать их предприятиям, производящим металлообработку.

Отсутствие производственного менеджмента у большинства местных поставщиков привело к одинаковым проблемам качества тестовых партий, поэтому пришлось задать минимальные требования, а именно:

- размер тестовой партии,

- требования к качеству исполнения резьбы,

- требования по соосности и качеству сопрягаемых деталей,

- требования по возможности идентификации изготовителя,

- требования к чистоте и упаковке поставляемых деталей.

Для иностранных поставщиков был определен перечень критически важных деталей и осуществлены их закупки.

Дальнейший опыт работы с отечественными поставщиками показал большое количество скрытых нюансов, таких как:

- отсутствие новых поставок высококачественных станков для механообработки, что приводит к снижению производительности, понижению контроля и как результат увеличение стоимости изделия;

- отсутствие и сложность с регулярными поставками высококачественного импортного режущего инструмента. К примеру, переход поставщика услуг механообработки на отечественные резцы при изготовлении резьбы привел к некачественному профилю резьбы, а так как качество резьбы 5G, то происходит «закусывание» (заклинивание) резьбы, что приводит к выбраковке и амортизатор подлежит полной переработке;

- сложности с программным обеспечением (софтом) при использовании бывших в употреблении станков. На сегодняшний день наиболее очевидна аналогия с автомобильным рынком России;

- ограничения и запрет на поставки станков из-за санкций.

Также был проведен эксперимент по использованию цифровых двойников при изготовлении партии в размере 1000 штук. Блок-схема представлена на слайде, фактически это автоматизация учета при производстве и регистрации в Системе автоматизированного учета «Электронный инспектор».

Эффекты от ожидаемого внедрения Системы показаны на слайде и связаны с экономией времени, упрощением учета, совместным контролем поставщиком-покупателем, удобством учета органами контроля и прочими плюсами применения цифровых двойников.

Локализация требует осуществить регламентированную ГОСТом постановку на производство, поэтому было сделано следующее:

- разработана сборочная карта для оформления надлежащего техпроцесса (по ней также провели обучение рабочего персонала);

- выделен участок-цех для сборки амортизатора в чистых условиях в соответствии с нормативами и правилами;

- определён перечень российского инструмента и оборудования и осуществлена их закупка;

- разработана «дорожная карта» для сертификации.

По нашим оценкам, при «благоприятных» условиях весь процесс займет 16,5 месяцев.

С учетом того, что все поглощающие аппараты имеют срок службы 32 года и срок до капитального ремонта 16 лет, а также с учетом утверждения и введения в действие Извещения № 2 об изменении Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог, о том, что с 1 января запрещается установка на вагоны поглощающих аппаратов, не прошедших капитальный ремонт после 16 лет эксплуатации, проблема достижения технологического суверенитета становится еще серьезнее.

В настоящее время для проведения капитального ремонта эластомерных поглощающих аппаратов существует ограниченное количество ремонтных участков, ООО «ЛЛМЗ-КАМАХ» имеет 5 сервисных центров, которые также необходимо обеспечить комплектующими отечественного производства. Таким образом, полный переход на местных поставщиков позволит расширить сервисную сеть и снизить стоимость капитального ремонта грузового вагона в целом, что благоприятно скажется на всей железнодорожной отрасли. Самое важное, что это поможет компаниям обрести технологическую независимость.

О проблемах импортозамещения при ремонте и эксплуатации подвижного состава

Комментарии