Стандарты и качество

В октябрьском номере журнала «Стандарты и качество» вышла статья «Управление требованиями как инструмент повышения надежности подвижного состава», авторами которой являются президент ОПЖТ Валентин Гапанович, директор департамента развития систем проектирования ООО «КИТ-СИСТЕМС» Кирилл Горлов, руководитель проектов АО «Кодекс» Александр Лебедев, руководитель направления в области технического регулирования, стандартизации и метрологии Андрей Смыков, заместитель главного конструктора по перспективному проектированию и расчетам ООО «ТМХ Инжиниринг» Александр Тотиев.

Ключевой критерий при выборе поставщиков железнодорожного подвижного состава и его комплектующих (наряду со стремлением оптимизировать производственные и эксплуатационные издержки) — возможность сократить сроки проектирования, производства и вывода продукции на рынок в условиях постоянно изменяющихся нормативно-правовых и технических требований, которые обеспечивают безопасность, надежность и качество. Одним из инструментов, способным помочь в решении данной задачи, являются информационные технологии.

В настоящее время практически все промышленные предприятия накопили в своем арсенале солидный парк программного обеспечения и активно обсуждают цифровизацию производств. Однако важно понимать, что именно подразумевается под термином «цифровизация» (встраивание новых технологий в существующие бизнес-процессы), и не подменять его понятием «оцифровка» (перевод аналоговых данных в цифровую форму) (рис. 1)1.

Рис. 1. Оцифровка, цифровизация и цифровая трансформация

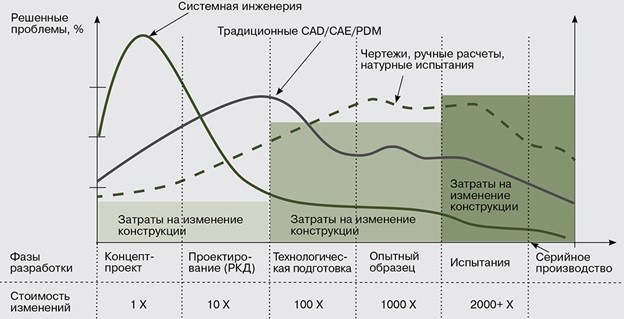

В основе любой цифровой модели изделия лежит значительный массив данных, а все выходные документы, будь то трехмерная модель или комплект рабочих чертежей к ней, являются лишь частным их представлением. Важным фактором становится процесс использования единых актуальных данных на всех этапах разработки продукции. Именно здесь следует применять подход системной инженерии2 (рис. 2).

Рис. 2. Сравнение эффективности различных подходов к процессу использования единых актуальных данных на всех этапах разработки продукции. CAD (computer-aided design), CAE (computer-aided engineering) — автоматизированное проектирование; PDM (product data management) — управление данными об изделии; РКД — рабочая конструкторская документация

Предпосылки создания инструмента управления требованиями

Обеспечение безопасности и надежности сложных технических систем, таких как железнодорожный подвижной состав, закладывается на стадии их проектирования.

Как при создании нового подвижного состава, так и при модернизации эксплуатируемого или при замене составных частей производители обязаны руководствоваться требованиями технического регламента Таможенного союза «О безопасности железнодорожного подвижного состава» (ТР ТС 001/2011), а также стандартами, обеспечивающими осуществление оценки соответствия объектов технического регулирования.

Общее количество документов национальной системы стандартизации в Федеральном информационном фонде стандартов по состоянию на 31 декабря 2021 г. приблизилось к 38 тыс. единиц3. Из них для проектирования и производства железнодорожной техники и элементов инфраструктуры железнодорожного транспорта напрямую применяется не менее 500 стандартов. При этом, если учитывать нормативные ссылки, содержащиеся в каждом стандарте, а также ряд правил, инструкций и других руководящих нормативов, охват необходимых для применения и исполнения документов увеличивается до более чем 3 тыс.

Разработчики железнодорожного подвижного состава указывают на ряд трудностей, с которыми приходится сталкиваться на этапе проектирования. Среди них:

- разрозненность имеющегося фонда нормативно-технической документации по используемому формату;

- отсутствие четкой структурной унификации документов и требований;

- вероятность применения неактуальных данных;

- большие временные затраты на разработку изделий, однозначно и/или в большей степени определяемых нормативно-технической документацией;

- высокий риск возникновения человеческой ошибки.

Исходя из этого крайне важно, используя возможности цифровизации, интегрировать требования, установленные в нормативных актах и стандартах, с системами автоматизированного проектирования.

Для повышения эффективности бизнес-процесса инжиниринга в рамках деятельности Ассоциации «Объединение производителей железнодорожной техники» (ОПЖТ) при участии специалистов АО «Кодекс» и др. в 2020—2021 гг. сформирована Цифровая экосистема управления требованиями к продукции железнодорожного назначения на основе машиночитаемой нормативной и нормативно-технической документации. Для этого решены следующие задачи:

- все фонды документации объединены в едином цифровом пространстве;

- весь объем применяемых в железнодорожной отрасли документов переведен в машиночитаемый формат XML (eXtensible Markup Language);

- осуществлены выборка, систематизация и структурирование требований нормативно-правовых и технических документов, охватывающих полный жизненный цикл техники железнодорожного транспорта и ее составных частей (проектирование, производство, испытания, сертификация, эксплуатация, ремонт, утилизация).

В настоящее время решается задача автоматизации процесса передачи данных нормативно-технической документации из системы управления требованиями в систему автоматизированного проектирования с последующим созданием трехмерной модели изделия и генерацией комплекта чертежей на изделие в автоматическом режиме. Данная идея реализуется на примере проектирования продукции в ООО «ТМХ Инжиниринг».

Архитектура программного комплекса

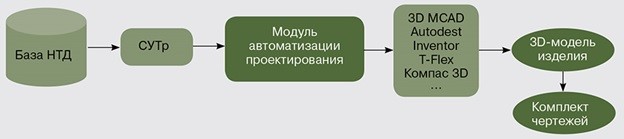

С технической точки зрения предлагаемая технология основана на таких компонентах программного обеспечения, как система управления требованиями (СУТр) нормативно-технической документации, система автоматизированного проектирования (3D MCAD4), а также специализированный дополнительно разработанный модуль автоматизации проектирования, который позволяет связать и настроить соответствие данных из двух систем (рис. 3).

Рис. 3. Схема бизнес-процесса автоматизации проектирования. НТД — нормативно-техническая документация; СУТр — система управления требованиями

Сам процесс автоматизации подразделяется на пять этапов (рис. 4).

Рис. 4. Декомпозированная архитектура программного комплекса

Первый этап — создание, наполнение и сопровождение базы нормативно-правовой и технической документации в машиночитаемом формате. Отдельно стоит остановиться именно на умном формате представления документов, представляющем собой, по сути, отдельный контейнер данных для каждого документа, в котором помимо человекопонимаемых данных (текст, чертежи и пр.) содержатся и машинопонимаемые, автоматизированно воспринимаемые и обрабатываемые сторонними системами без непосредственного участия человека. Такая автоматизация позволяет инженерам-конструкторам исключить ручной ввод параметров при разработке изделия, тем самым сводя на нет возможность возникновения ошибок, связанных с человеческим фактором.

Естественно, важным аспектом такой схемы является необходимость поддержания фонда используемых при проектировании документов в актуальном состоянии. При этом умная СУТр способна не только формировать параметры (числовые показатели) для дальнейшего применения сторонними системами, но и сохранять их связь с документом-источником, сигнализируя в случае его изменения о необходимости проверки актуальности параметров. В частности, изменения параметров в СУТр могут автоматически вызывать процесс перерисовки соответствующего чертежа или 3D-модели в прикладном конструкторском программном обеспечении.

На втором этапе происходят выделение требований (т.е. сутевых частей документа), их классификация и управление ими, в т.ч. настройка логических связей и зависимостей между требованиями. При этом нельзя не подчеркнуть значимость классификации требований, которая жизненно важна в крупных проектах с большими объемами данных, а также для увязывания отдельных проектов друг с другом.

Третий этап — выделение из требований (которые все-таки предназначены прежде всего для людей) отдельных числовых показателей или параметров. Последние уже могут передаваться по интеграционным интерфейсам в сторонние киберфизические системы для практического применения.

На четвертом этапе модуль разработанного конфигуратора осуществляет считывание параметров сутевых требований и их последующую трансляцию в систему автоматизированного проектирования.

На стороне СУТр строится таблица параметров по конкретному типоизделию, которая передается в конфигуратор. Данная операция проходит фоново, без участия человека, посредством взаимодействия API5 двух систем. Именно такой подход позволяет системе проектирования в режиме реального времени использовать актуальные требования нормативно-технической документации, предъявляемые к изделию.

И на пятом этапе после получения данных системой автоматизированного проектирования происходит автоматическое построение геометрии 3D-модели изделия и формирование рабочих чертежей в соответствии со стандартами, применяемыми на предприятии.

При разработке описанного программного решения в качестве основополагающей системы в него закладывались такие характеристики, как гибкость и масштабируемость. Это в дальнейшем позволит максимально быстро и безболезненно встроить систему в существующий ИТ-ландшафт (например, в части интеграции с системой управления жизненным циклом изделия) и бизнес-процессы предприятия.

Кодификация параметров

Проблема заключается в том, что реализация проекта в полном объеме невозможна без внедрения системы автоматической идентификации и унификации параметров в СУТр, построенной на базе системы кодов, соответствующих характеристикам и параметрам проектируемого изделия. Кодификация позволит взаи¬модействующим системам корректно сопоставлять параметры без участия человека в данном процессе.

Чтобы решить данную задачу, необходимо на государственном уровне разработать глобальный классификатор продукции, содержащий информацию не только о видах продукции, но также о видах изделий и их ключевых характеристиках, аналогичный международному классификатору ECLASS6. При этом следует обеспечить его взаимосвязь с иными общероссийскими и отраслевыми классифика¬торами путем проведения кросс-классификации с ОК 034-2014 (КПЕС 2008) Общероссийский классификатор продукции по видам экономической деятельности (ОКПД 2), Классификатором строительной информации7, Каталогом товаров, работ и услуг, Международным классификатором ECLASS и т.д.

Создание глобального классификатора позволит обеспечить централизованное хранение информации о продукции различных секторов промышленности и ее характеристиках, а также поможет решить проблему отсутствия отраслевых классификаторов в отдельных областях, например в машиностроении.

Наличие информации о характеристиках продукции в указанном классификаторе обеспечит ее представление в машиночитаемом и машинопонимаемом формате, что поможет в решении проблемы создания цифровых двойников изделий и будет способствовать:

- автоматизации проектирования продукции не только железнодорожного назначения, но и других отраслей;

- развитию SMART-стандартизации;

- оптимизации и ускорению проведения процедур подтверждения соответствия машиностроительной продукции;

- распространению практики проведения испытаний продукции посредством инструментов математического моделирования процессов (взамен дорогостоящих и продолжительных по времени натурных ресурсных испытаний).

Автоматизация процесса создания рабочей документации

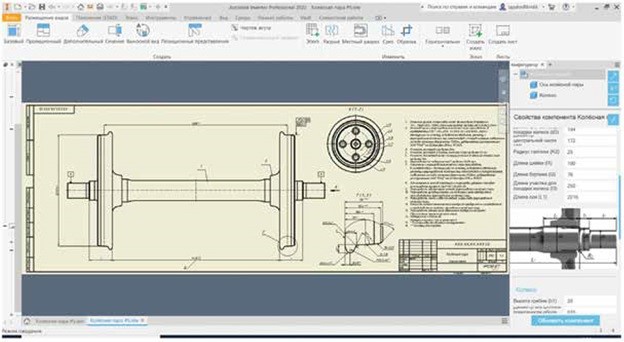

Пилотный проект по тестированию предлагаемой технологии автоматизированной разработки комплекта чертежей на основе машиночитаемых данных из нормативно-технической документации реализован на примере колесной пары моторвагонного подвижного состава (рис. 5).

Рис. 5. Автоматизированное создание комплекта чертежей на основе машиночитаемых данных из нормативно-технической документации на примере колесной пары моторвагонного подвижного состава

Результат показал, что автоматическая передача данных из СУТр в систему автоматизированного проектирования позволяет не только автоматизировать процесс создания рабочей документации, но и в режиме реального времени видеть корректировку проекта в случае изменения нормативных требований.

Представители функционального заказчика, участвовавшие в реализации пилотного проекта, высоко оценили удобство и перспективность автоматизации процесса проектирования. На практике удалось подтвердить рациональность применения предлагаемой технологии и значительное сокращение сроков разработки рабочей документации колесных пар, в т.ч. комплекта необходимых чертежей и соответствующих 3D-моделей.

Буквальное соответствие разрабатываемых проектов изделий требованиям нормативно-технической документации, а также исключение из них ошибок, возникновение которых возможно из-за человеческого фактора, позволяют производителю железнодорожного подвижного состава или его составных частей обеспечивать безопасность и надежность выпускаемой продукции.

1https://ecm-journal.ru/material/Ocifrovka-cifrovizacija-i-cifrovaja-transformacija-razbiraem-ponjati….

2Системная инженерия (system engineering) — совокупность знаний, методик, принципов и подходов к решению производственных и управленческих задач, основанных на представлении об объектах и субъектах работ как о взаимодействующих системах и требованиях максимальной интеграции информации, управленческих решений и взаимодействия участников (терминологическая статья 2.34 ГОСТ Р 56862—2016 «Система управления жизненным циклом. Разработка концепции изделия и технологий. Термины и определения»).

3Государственный доклад «О состоянии работ в сфере стандартизации в Российской Федерации по итогам 2021 года».

4MCAD (mechanical computer-aided design) — автоматизированное проектирование механических устройств.

5API (application programming interface) — программный интерфейс приложения.

6Подробнее см. «Стандарты и качество» № 12 (2020). С. 42—46.

7http://ksi.faufcc.ru/.

Комментарии